Ofenlöten

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Weitere Eigenschaften

- Ofen

Beschreibung

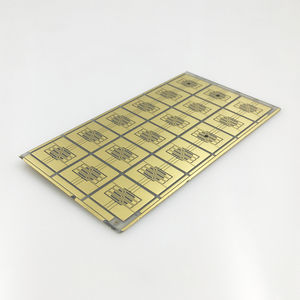

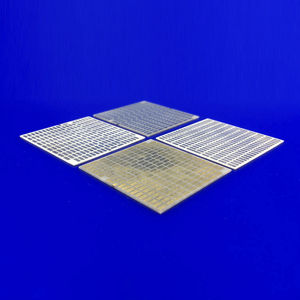

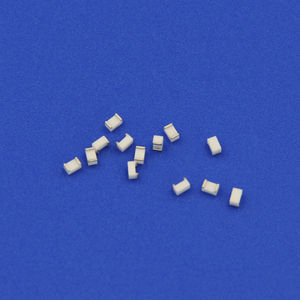

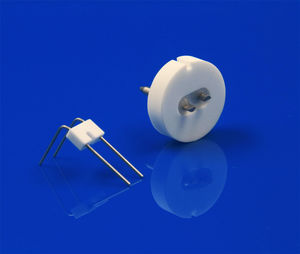

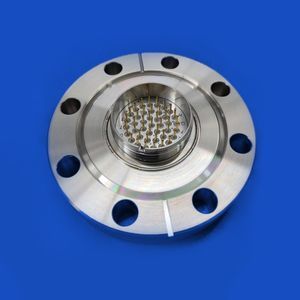

Der allgemeine Prozess des Hartlötens von Keramik und Metallen kann in sieben Prozesse unterteilt werden: Oberflächenreinigung, Pastenbeschichtung, Metallisierung der Keramikoberfläche, Vernickelung, Hartlöten und Prüfung nach dem Schweißen.

Die Oberflächenreinigung dient der Entfernung von Öl-, Schweiß- und Oxidschichten auf der Oberfläche des Grundmaterials. Metallteile und Lötmaterialien werden zunächst entfettet, dann gebeizt oder alkalisch gewaschen, um den Oxidfilm zu entfernen, und anschließend unter fließendem Wasser abgespült und getrocknet. Teile mit hohen Anforderungen sollten in einem Vakuum- oder Wasserstoffofen (oder Ionenbeschussverfahren) bei geeigneter Temperatur und Dauer wärmebehandelt werden, um die Oberfläche der Teile zu reinigen. Nach der Reinigung dürfen die Teile nicht mit öligen Gegenständen oder bloßen Händen in Berührung kommen und sollten sofort dem nächsten Prozess zugeführt oder in einen Trockner gelegt werden. Sie dürfen nicht über längere Zeit der Luft ausgesetzt werden. Keramische Teile sollten mit Aceton und Ultraschall gereinigt, dann unter fließendem Wasser abgespült und schließlich zweimal 15 Minuten lang mit entionisiertem Wasser abgekocht werden.

Direktes Hartlöten

Beim direkten Hartlöten (Aktiv-Metall-Methode) sollten die Oberflächen der zu verschweißenden Keramik- und Metallteile zunächst gereinigt und dann zusammengefügt werden. Um Risse in den Bauteilwerkstoffen aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten zu vermeiden, kann eine Pufferschicht (ein oder mehrere Bleche) zwischen den Schweißnähten gedreht werden. Das Lot sollte so weit wie möglich zwischen die beiden geschweißten Teile geschoben oder so platziert werden, dass der Spalt mit Lot gefüllt ist.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Xiamen Innovacera Advanced Materials Co., Ltd anzeigenWeitere Produkte von Xiamen Innovacera Advanced Materials Co., Ltd

Metallized Ceramic

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.