- Material - Werkzeug - Bauteile

- Werkstoff, Halbzeug

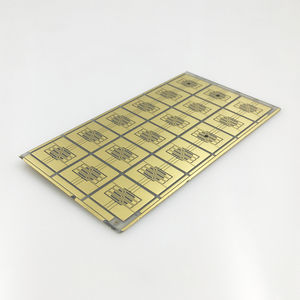

- Keramiksubstrat

- Xiamen Innovacera Advanced Materials Co., Ltd

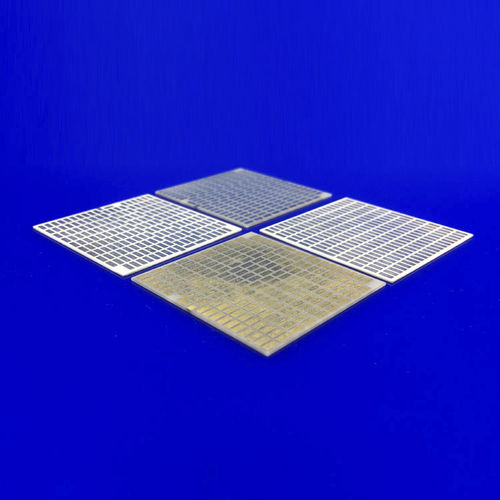

DCB-Substrat INC-DBC001metallbeschichtet / für IT-IndustrieKeramik

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Merkmal

- Keramik, DCB, metallbeschichtet / für IT-Industrie

Beschreibung

DBC-Keramiksubstrat/für elektronische Heizgeräte/Innovacera

1. DBC-Keramik-Substrat:

Direkt gebondete Kupfersubstrate (DBC) werden wegen ihrer sehr guten Wärmeleitfähigkeit häufig in Leistungsmodulen verwendet. Sie bestehen aus einer keramischen Platte (in der Regel Aluminiumoxid) mit einer Kupferschicht, die auf einer oder beiden Seiten durch einen Hochtemperaturoxidationsprozess gebunden ist (Kupfer und Substrat werden in einer Stickstoffatmosphäre mit etwa 30 ppm Sauerstoff auf eine sorgfältig kontrollierte Temperatur erhitzt; unter diesen Bedingungen bildet sich ein Kupfer-Sauerstoff-Eutektikum, das sich sowohl mit Kupfer als auch mit den als Substrat verwendeten Oxiden erfolgreich verbindet). Die obere Kupferschicht kann vor dem Brennen vorgeformt oder mit Hilfe der Leiterplattentechnologie chemisch geätzt werden, um einen elektrischen Schaltkreis zu bilden, während die untere Kupferschicht in der Regel glatt bleibt. Das Substrat wird durch Anlöten der unteren Kupferschicht an einem Wärmeverteiler befestigt.

1. Die Dicke des Substrats kann dünn sein: 0,25mm, 0,28mm, 0,45mm, 0,5mm, 0,635mm, 1,0mm, 1,5mm, 1,8mm, 2,0mm

2. Beschichtung mit Cu, Mo/Mn, Ag, Platte mit Kupfer

3. Ausgezeichnete Wärmeleitfähigkeit

4. Hohe elektrische Isolierung

Vorteile des DBC-Keramiksubstrats:

>hohe mechanische Festigkeit

>feine Wärmeleitfähigkeit

>exzellente elektrische Isolierung

>gute Adhäsion

>Korrosionsbeständigkeit

>hohe Zuverlässigkeit

>Umweltverträglichkeit

Anwendungen von DBC-Keramiksubstrat:

1.leistungshalbleitermodule

2.halbleiter-Kühlschränke

3.leistungsregelkreise

4.hochfrequenz-Schaltnetzteile

5.halbleiterrelais

6.Solarpanel-Anlagen

7.telekommunikations-Nebenstellenanlagen und Empfangssysteme Industrieelektronik

---

VIDEO

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Xiamen Innovacera Advanced Materials Co., Ltd anzeigenWeitere Produkte von Xiamen Innovacera Advanced Materials Co., Ltd

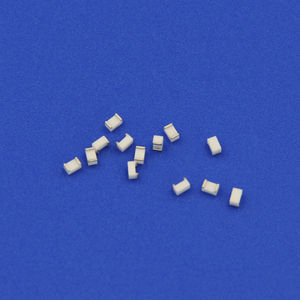

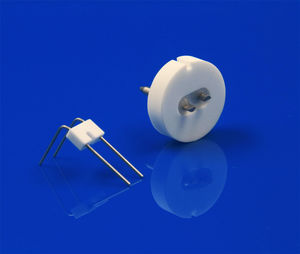

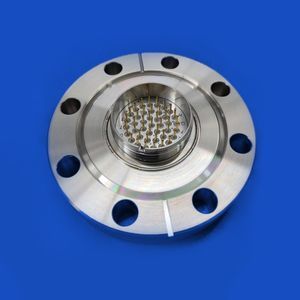

Metallized Ceramic

Verwandte Suchbegriffe

- Keramik

- Isolationskeramik

- Aluminiumoxid-Keramik

- Keramikplatte

- Rohrförmige Keramik

- Keramikstange

- Substrat

- Hochtemperatur-Keramik

- Schutzkeramik

- Folie-Keramik

- Keramikring

- Keramiksubstrat

- Substrat für die Elektronik

- Siliziumnitrid-Keramik

- Keramikstab

- Ziegelkeramik

- Thermo-Tampon

- Keramik für Rohre

- Keramikscheibe

- Verschleißfeste Keramik

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.