Hochdruck-Entlastungsventil VHS-C 273SiloNiederdruckEdelstahl

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Anwendung

- Hochdruck, Niederdruck, Silo

- Material des Federkörpers

- Edelstahl

- Weitere Eigenschaften

- Membran, Flansch, Hochleistung

- DN

273 mm

(10,748 in)- Gewicht

8 kg

(17,64 lb)

Beschreibung

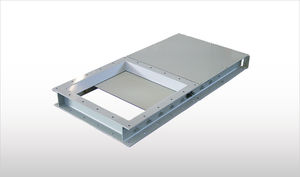

VHS-Druckausgleichsventile sind die letzten Rettungsanker bei abnormen Druckverhältnissen, welche die Silostruktur gefährden. Deswegen sind bei plötzlich auftretendem Über- oder Unterdruck im Silo sofort Gegenmaßnahmen einzuleiten. Obwohl idealerweise ein VHS-Druckausgleichsventil niemals in Funktion treten sollte, muss es bei Bedarf wirksam und zuverlässig sein.

VHS-C Druckausgleichsventile – eine Weiterentwicklung des VHS-Typs – bestehen aus einem zylindrisch geformten Polymergehäuse, welches auf einen in das Silodach eingeschweißten Stutzen geflanscht ist, einem Abluftstutzen, der mit einer Rohrleitung verbunden werden kann, einer elastischen Membran, die augenblicklich, d.h. ohne jegliche Zeitverzögerung, den Druckausgleich herstellt, einem Satz Gegengewichte, welche das Ventil unter normalen Bedingungen geschlossen halten sowie einer Wetterhaube.

Das gegengewichtsbelastete Druckausgleichsventil der Baureihe VHS-C hat gegenüber dem anderen von WAM hergestellten Druckausgleichsventil, VCP, einen wesentlichen Vorteil. Aufgrund des Trägheitsmoments der Spiralfedern des VCP-Modells erfolgt der Druckausgleich dort zwar sehr schnell, jedoch nicht ohne eine geringe Zeitverzögerung. Das VHS-Druckausgleichsventil dagegen löst das Problem sozusagen in Echtzeit, d.h. ohne jegliche Zeitverzögerung. Durch ein Zusammenspiel von Drücken auf den unterschiedlichen Oberflächen auf beiden Seiten der im Gehäuseinneren montierten Membran wird ein perfekter Druckausgleich erzielt. Bei Überdruck bewirkt das Zusammenspiel, dass Luft aus dem Siloinneren in die Atmosphäre entweichen kann. Bei Unterdruck hingegen dringt Luft aus der Atmosphäre durch das Ventil ins Siloinnere.

VIDEO

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von WAMGROUP S.p.A anzeigenMessen

Sie können diesen Hersteller auf den folgenden Messen antreffen

Weitere Produkte von WAMGROUP S.p.A

Klappen, Schieber und Ventile

Verwandte Suchbegriffe

- WAMGROUP Ventil

- WAMGROUP Handventil

- WAMGROUP Steuerventil

- WAMGROUP Edelstahlventil

- Kugelventil

- Wasserventil

- WAMGROUP pneumatisches Ventil

- Flanschventil

- Absperrventil

- Hebelventil

- Elektroventil

- ISO-Ventil

- Pneumatisch gesteuertes Ventil

- Absperrklappe

- Kolbenantriebs-Ventil

- Segmentschütz

- Industrieventil

- Chemisches Ventil

- WAMGROUP Kohlenstoffstahl Ventil

- WAMGROUP Ventilantrieb

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.