- Material - Werkzeug - Bauteile

- Werkstoff, Halbzeug

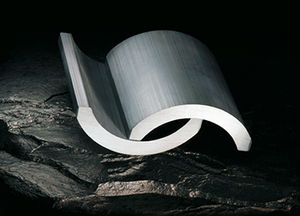

- Bariumferritmagnet

- United magnetics co., ltd

Bariumferritmagnet C1aus StrontiumferritKeramikHaft

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Material

- aus Bariumferrit, aus Strontiumferrit, Keramik

- Form

- Haft

- Anwendung

- für Automobilanwendungen, für elektronische Geräte

- Weitere Eigenschaften

- anisotrop, isotrop

Beschreibung

Seit den 1950er Jahren werden Hartferritmagnete (Keramikmagnete) wegen ihrer geringen Kosten, ihrer guten magnetischen Eigenschaften und ihrer ausgezeichneten Umweltstabilität häufig eingesetzt. Für UMAG sind sowohl isotrope als auch anisotrope Hartferritmagnete erhältlich. Die magnetische Energie von anisotropen Hartferritmagneten ist um bis zu 300 % höher als die von isotropen Hartferritmagneten. Je nach Grundmaterial gibt es Bariumferrit und Strontiumferrit mit höherer Koerzitivkraft. In den letzten Jahren wurde Bariumferrit jedoch aus Umwelt- und Gesundheitsgründen aufgegeben. Nach einer Vorprüfung werden die Rohstoffe (hauptsächlich Eisenoxid und Strontiumkarbonat) gewogen, gemischt, vorgesintert und zu feinen Pulvern mit hexagonalen Kristallen gemahlen. Bei isotropen Magneten werden die Vormaterialien zu Pulvern gemahlen und anschließend gepresst. Bei anisotropen Magneten gibt es zwei Herstellungsverfahren, das Trockenpressen und das Nasspressen. Erstens werden die Rohstoffe getrocknet und dann in einem Magnetfeld gepresst. Zweitens werden die Rohstoffe unter dem Einfluss eines Magnetfeldes nass gepresst, dann folgt das Sintern, die Endreinigung und die Magnetisierung. Schließlich kann die Oberfläche je nach Kundenwunsch bearbeitet, markiert, magnetisiert oder beschichtet werden.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von United magnetics co., ltd anzeigenWeitere Produkte von United magnetics co., ltd

Hard Ferrite magnet

Verwandte Suchbegriffe

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.