- Industrielle Maschinen und Anlagen

- Montage, Schweißen und Kleben

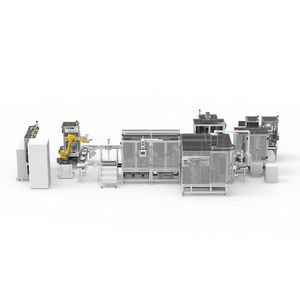

- Automatische Montagelinie

- TZTEK Technology Co.,ltd

Automatische Montagelinie MarkierInspektionTest

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Betriebsmodus

- automatisch

- Andere Funktionen

- Inspektion, Markier

- Anwendung

- Test, für Aktuatoren

Beschreibung

- Automatische Markierung der Heißmuffen-Servopresse für die Statorbestückung, Entlacken und Richten des Stators, Widerstandsschweißen nach der manuellen Installation von Steckern, Lagereinpressen, automatisches IPG-Laserschweißen für das Motordeckellager, Leistungsprüfung vor der Statorbestückung, automatische Markierung der Heißmuffen-Servopresse für die Statorbestückung, Entlacken und Richten des Stators

und Richten, Widerstandsschweißstation nach manueller Montage von Steckern, automatische Klebstoffaushärtung für Stator, PCB-Pressmontage-Heißnietstation, PCB-Pin-Größenprüfung nach Pressmontage, Stator- und Rotormontage-Servopressmontage, Dichtungsblech-Desoxidationsschicht automatische Zuführung IPG-Schweißen, Zahnnut, gegenelektromotorische Kraftprüfung, Motorstecker

einstellung der elektrischen Deklination, Prüfung der Motorleistung, Prüfung der Luftdichtheit des Motors, Wiegen und Verpacken für die Entladung.

Nutzen Vorteile

- Flexible Produktion, die sowohl mit Schalt- als auch mit Wählhebelmodellen kompatibel ist, mit einer Umrüstzeit von 120s

- Qualitätskontrolle des gesamten Prozesses, von den eingehenden Materialien bis zu den fertigen Produkten, mit einer Ausbeute von 299 % bei der Montage

- Erste Montagelinie für das Laden loser Motorenteile und den Zusammenbau fertiger Produkte am laufenden Band

- Täglicher Ausstoß von 2000 elektronischen Stellmotoren in einer einzigen Schicht für Kunden mit einer Montagegeschwindigkeit von 20 Stück/Stück

- Echtzeit-Online-Überwachung des Produktionsprozesses und des Status der Produktionslinie durch ein System zur Rückverfolgung von Prozessdaten über das Netzwerk, um die Rückverfolgbarkeit der Qualitätsdaten der Produktmontage und -prüfung sowie die Effizienz der Produktionslinie zu gewährleisten

---

Verwandte Suchbegriffe

- Montagelinie

- Automatisierte Montagelinie

- Klebstoff-Auftragsmaschine

- Test-Montagelinie

- Flexible Montagelinie

- Markier-Montagelinie

- Inspektions-Montagelinie

- Verpackungsmontagelinie

- Vollautomatischer Klebstoff-Auftragsmaschine

- Klebstoff-Auftragsmaschine / für die Elektronik

- Kompakter Klebstoff-Auftragsmaschine

- Klebstoff-Auftragsmaschine / mit Einspritzsystem

- Montagelinie für Aktuatoren

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.