- Industrielle Maschinen und Anlagen

- Montage, Schweißen und Kleben

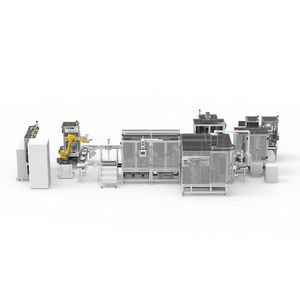

- Automatische Montagelinie

- TZTEK Technology Co.,ltd

Automatische Montagelinie MarkierInspektionfür Aktuatoren

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Betriebsmodus

- automatisch

- Andere Funktionen

- Inspektion, Markier

- Anwendung

- für Aktuatoren

Beschreibung

- Das Projekt besteht aus 17 Arbeitsstationen in einer Anordnung im umgekehrten Uhrzeigersinn, und zu den Kernprozessen gehören das Nieten und Prüfen der Umkehrwelle, das Nieten und Prüfen des Zahnkranzes und des Schaltgetriebes, die Montage der Schubstange und des Innenzahnrads, das Nieten der Umkehrwelle und das Prüfen des Drucklagersatzes, die Montage der Feststellwelle und des Dichtungsstifts in der Servopresse, die automatische Montage der Umkehrwelle und der Zahnstange mit hoher Präzision, automatische Montage der Unterbaugruppe der Schaltwelle, automatisches Laden und Montieren der Schnappfeder, automatische Montage der Lagerbuchse der Schaltwelle und des Sprengrings auf der Servopresse, automatische Zuführung und Verschraubung der Schrauben für die Umkehrwelle und den Schaltmotor, Prüfung der EOL-Vibrationsgeräusche, Prüfung der Luftdichtheit bei der Montage, automatische Fotoidentifizierung und Inspektion der Stecker, automatische Kennzeichnung vor dem Entladen, Wiegen und Verpacken für die

entladen.

Nutzen Vorteile

- Qualitätskontrolle des gesamten Prozesses, von den eingehenden Materialien bis zu den fertigen Produkten, mit einer Montageausbeute von 2 99 %

- Täglicher Ausstoß von 2000 elektronischen Aktuatoren in einer einzigen Schicht für Kunden mit einer Montagegeschwindigkeit von 20 Stück/Stück

- Echtzeit-Online-Überwachung des Produktproduktionsprozesses und des Status der Produktionslinie durch ein System zur Rückverfolgbarkeit der Daten des Produktionsprozesses über das Netzwerk, um die Rückverfolgbarkeit der Qualitätsdaten des gesamten Prozesses der Produktmontage und -prüfung und die Effizienz der Produktionslinie zu gewährleisten

---

Verwandte Suchbegriffe

- Montagelinie

- Automatisierte Montagelinie

- Klebstoff-Auftragsmaschine

- Test-Montagelinie

- Flexible Montagelinie

- Markier-Montagelinie

- Inspektions-Montagelinie

- Verpackungsmontagelinie

- Vollautomatischer Klebstoff-Auftragsmaschine

- Klebstoff-Auftragsmaschine / für die Elektronik

- Kompakter Klebstoff-Auftragsmaschine

- Klebstoff-Auftragsmaschine / mit Einspritzsystem

- Montagelinie für Aktuatoren

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.