- Industrielle Maschinen und Anlagen

- Montage, Schweißen und Kleben

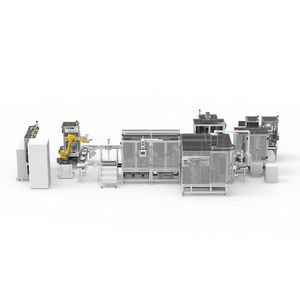

- Automatische Montagelinie

- TZTEK Technology Co.,ltd

Automatische Montagelinie Inspektion

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Betriebsmodus

- automatisch

- Andere Funktionen

- Inspektion

Beschreibung

- Die Produktionslinie dieses Projekts besteht aus 11 Stationen (5 Montagestationen, 3 Sichtkontrollstationen, 1 EOL-Prüfstation und 2 Stanzstationen). Zu den wichtigsten Prozessen gehören das Anziehen von Schrauben, das Einpressen von Dichtungsringen, die Vibrationsplatte, das Einölen, das Einpressen, die EOL-Prüfung und die automatische Beschriftung der Bogenoberfläche.

Nutzen Vorteile

- Die Linie ist so konzipiert, dass sie von weniger als 3 Bedienern mit ultrahoher Automatisierung bedient werden kann, wodurch die Arbeitskosten im Vergleich zur herkömmlichen halbautomatischen manuellen Produktionslinie um mehr als eine Million pro Jahr gesenkt und die Produktionskapazität auf mehr als 150 % der herkömmlichen Produktionslinie erhöht werden kann, wodurch die Produktionseffizienz erheblich verbessert wird

- Vollständige Artikelerfassung durch Kamera (2D, 3D, Zeilenscan, Linienlaser) zur Durchführung der Qualitätskontrolle der Produktteile vom Materialeingang bis zum fertigen Produkt

- Kombination von visueller Führung und Roboter, die die Ausschussquote der Produktionslinie auf <1% reduziert

- Hochautomatisiertes Design ermöglicht die Rückverfolgbarkeit auf A-Niveau in der gesamten Linie, wodurch eine vollständige dimensionale Rückverfolgbarkeit aller Teile und Halbfertigprodukte, einschließlich der Rohmaterialien für 0K/NG-Produkte, möglich ist

Nutzen Vorteile

- Die Linie ist so konzipiert, dass sie von weniger als 3 Bedienern mit ultrahoher Automatisierung bedient werden kann, wodurch die Arbeitskosten im Vergleich zu einer herkömmlichen halbautomatischen manuellen Produktionslinie um mehr als eine Million pro Jahr gesenkt werden und die Produktionskapazität auf mehr als 150 % der herkömmlichen Produktionslinie erhöht wird, wodurch die Produktionseffizienz erheblich verbessert wird

---

Verwandte Suchbegriffe

- Montagelinie

- Automatisierte Montagelinie

- Klebstoff-Auftragsmaschine

- Test-Montagelinie

- Flexible Montagelinie

- Markier-Montagelinie

- Inspektions-Montagelinie

- Verpackungsmontagelinie

- Vollautomatischer Klebstoff-Auftragsmaschine

- Klebstoff-Auftragsmaschine / für die Elektronik

- Kompakter Klebstoff-Auftragsmaschine

- Klebstoff-Auftragsmaschine / mit Einspritzsystem

- Montagelinie für Aktuatoren

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.