Gießofen TVCd-L seriesKammerSchmelzAbguss

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Konfigurierung

- Kammer

- Funktion

- Schmelz, Abguss, Gieß

- Wärmequelle

- Induktion

- Atmosphäre

- Vakuum, Edelgas, Stickstoff

- Weitere Eigenschaften

- für Gussblock

- Maximaltemperatur

1.250 °C, 1.600 °C

(2.282 °F, 2.912 °F)- Kapazität

Max: 7.000 cm³

(1,85 US fl oz)Min: 500 cm³

(16,91 US fl oz)

Beschreibung

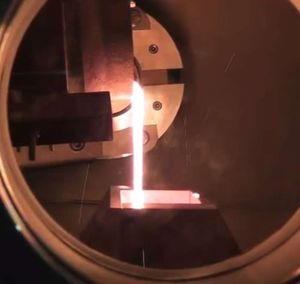

Vakuumgießmaschine für Bleche und Stangen

diese Ofenfamilie wird zur Herstellung von hochwertigen Halbzeugen wie Blechen oder Stäben verwendet, wobei das Rohmaterial durch Induktionserwärmung in einer Schutzatmosphäre geschmolzen und dann unter Vakuum in eine Barrenform gegossen wird, die aus Kupfer, Graphit oder anderen Materialien bestehen kann.

Die Schmelz- und Gießphasen werden durch Inertgas geschützt, das wahlweise aus Argon, Stickstoff oder Helium besteht.

Das Induktionsfeld garantiert eine starke Homogenisierung der Legierung dank der Rührwirkung des Magnetfelds, das während des Schmelzens des Metalls im Tiegel wirkt.

Die Maschine ist vollautomatisch und verfügt über eine große Anzahl von Programmen für jede Art von Legierung.

Die Steuerlogik ist mit einem PC-basierten Datenerfassungssystem ausgestattet, das die Prozessvariablen erfasst und nach jedem Gießzyklus einen Bericht erstellt. Die Daten können in grafischem Format angezeigt oder zur Analyse auf einen externen PC exportiert werden.

Der Ofen kann mit einem Sauerstoffanalysator ausgestattet werden, um den ppm-Gehalt des Sauerstoffs in der Schmelzkammer während des Zyklus zu kontrollieren und zu überwachen.

Verfahren zur Gasspülung

- Beim Beladen des Tiegels wird Sauerstoff eingebracht

- Bei der Gasspülung wird der Sauerstoff mit Argon, Stickstoff oder Heliumgas entfernt.

Schmelzen

- Advanced Self Tuning Thermoregulation (AST™) mit exakter Temperaturkontrolle der geschmolzenen Legierungen

- Zwei Thermoelemente zur Temperaturmessung:

- Mittelfrequenz-Induktionserwärmung rührt die geschmolzene Legierung und führt zu einer perfekten Homogenität

- Pulse Stirring Management (PSM™) für ein extrem niederfrequentes Rühren

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Topcast Srl anzeigen* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.