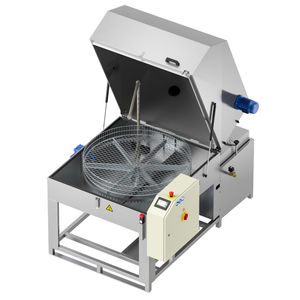

Wasser-Durchlaufreinigungsanlage TUNNEL seriesIndustrieBläsermit Trockner

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Technologie

- Wasser

- Anwendung

- Industrie

- Weitere Eigenschaften

- Bläser, mit Trockner, mit Spülvorgang

Beschreibung

Spezielles System, das für hohe Produktivität und Flexibilität ausgelegt ist.

Sie werden in der Regel bei Produktionen eingesetzt, bei denen die Menge der zu bearbeitenden Teile sehr hoch ist und die Geschwindigkeit ein wesentlicher Parameter ist.

Diese Anlagen bestehen aus mehreren aufeinanderfolgenden Phasen, durch die die Teile dank eines motorisierten Transportsystems laufen.

KONFIGURATION DER PHASEN

Diese Anlagen, die von Natur aus stark an die Bedürfnisse des Kunden angepasst sind, können in der Projektphase mit den folgenden Phasen konfiguriert werden:

- Teile laden

- Absaugen der Dämpfe

- Sprühendes Waschen

- Sprühspülung mit demineralisiertem Wasser

- Sprühspülungen mit Antioxidantienschutz

- Gebläse mit Druckluft

- Heißluft-Trockenschrank

- Kühlung der Teile mit Druckluft

- Entladen der Teile

BE- UND ENTLADEN VON TEILEN

Während der Konfigurationsphase ist es möglich, verschiedene Arten des Be- und Entladens von Teilen in der Linie zu definieren, darunter:

Lade-Modi

- Manuell durch den Bediener

- Automatisch vom Förderband oder von der Rutsche des Kunden

- Automatisch durch einen Manipulator/Roboter des Kunden

Entladungsmodi

- Manuell durch den Bediener

- Rutsche

- Automatisch auf Förderband oder Kundenrutsche

- Automatisch durch Manipulator/Roboter des Kunden

ART DER HANDHABUNG

Je nach Art und Form der zu bearbeitenden Werkstücke und der Art der Be- und Entladung ist es möglich, den Werkstücktransport auf unterschiedliche Weise zu gestalten:

- Auf einem flachen Förderband aus Edelstahl in Wellenform

- Auf einem schrägen Edelstahl-Förderband in Wellengitter

- Auf einem Förderband mit Querverteilern (z.B. zum Waschen von Rohren und Profilen)

- Auf einfachen Edelstahlketten oder mit speziellen Halterungen

- Auf speziellen Paletten, die speziell auf die Form des Werkstücks abgestimmt sind

---

VIDEO

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von SME anzeigenVerwandte Suchbegriffe

- Automatische Waschanlage

- Ultraschall-Reinigungssystem

- Sprühwaschanlage

- Teilewaschanlage

- Manuelle Waschanlage

- Waschanlage für Automobilanwendungen

- Reinigungsanlage für die Lebensmittelindustrie

- Tauchwaschanlage

- Medizinische Waschanlage

- Reinigungsanlage für die Oberflächenbehandlung

- Kontinuierliche Waschanlage

- Reinigungssystem für Elektronik

- Waschanlage für Farben

- Teilereiniger

- Waschanlage für die Pharmaindustrie

- Waschanlage für die Luftfahrtindustrie

- Drehkorb-Waschanlage

- Waschanlage für die chemische Industrie

- Waschanlage für die Raumfahrtindustrie

- Waschsystem für schwere Lasten

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.