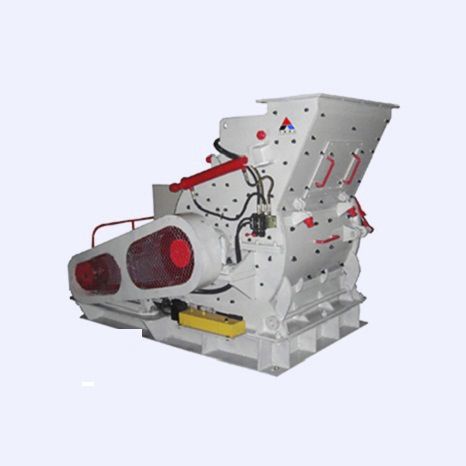

Grobpulver-Hammermühle ist in der Zerkleinerung von verschiedenen Felsen und Steinen (wie Kalkstein, Calcit, Baryt, Dolomit, Kalifeldspat, Marmor, Talkum, Gips, Kaolin, Bentonit, medizinischen Stein, Rock Phosphat, Manganerz, Quarz, Aktivkohle,glas usw.) mit einer Gesamtfestigkeit von nicht mehr als 320 MPa zu grobem Pulver und kleinen Partikeln zu zerkleinern. Es findet breite Anwendung in der Metallurgie, im Bergbau, in der chemischen Industrie, im Zement, in der Kohleindustrie, in der Sandherstellung, im Bauwesen, bei feuerfesten Materialien und in der Keramikindustrie.

Grobpulver-Hammermühle besteht hauptsächlich aus Rahmen, Rotor, Stützeisen und Roststäben. Der Rahmen ist in zwei Teile geteilt: Oberteil und Unterteil, die nach dem Schneiden durch Stahlplatten verschweißt werden. Die aus hochmanganhaltigem Stahl gefertigten Auskleidungen innerhalb des Rahmens können nach Abnutzung ausgetauscht werden. Die Rotoren bestehen aus Drehtellern, Stiftwellen und Hämmern, die regelmäßig in der Hauptwelle angeordnet sind. Die Haupteinheit treibt die Hauptwelle über den Motor und die Dreiecksriemen an, die wiederum die Walzen in Drehung versetzen. Große Materialien, die durch den Einlass in den Brecher gelangen, werden zunächst von den Hochgeschwindigkeitshämmern zerkleinert und dann zur weiteren Zerkleinerung auf das Stützeisen geworfen. Qualifiziertes Material wird ausgesiebt und verlässt den Spalt der Gitterstäbe, während das nicht qualifizierte Material im Brechraum verbleibt und weiter gehämmert und gemahlen wird, bis es die Standardgröße erreicht. Die Größe des Endprodukts kann durch Auswechseln der Roststäbe eingestellt werden. Der Abstand zwischen den Rotoren und den Roststäben kann ebenfalls je nach Bedarf eingestellt werden. Um ein Verstopfen des Brechers zu vermeiden, beträgt der Wasseranteil im Brechgut nicht mehr als 20%.

---