- Material - Werkzeug - Bauteile

- Werkstoff, Halbzeug

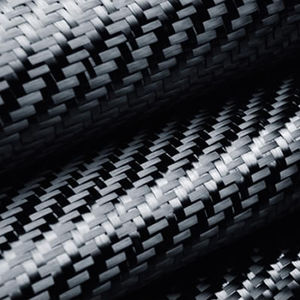

- Kohlefaser-Prepreg

- Mitsubishi Chemical Carbon Fiber and Composite GmbH

Kohlefaser-Prepreg 4550Epoxidfür Formen

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Stoffart

- Kohlefaser

- Harztyp

- Epoxid

- Weitere Eigenschaften

- für Formen

Beschreibung

Aufgrund der hohen Tg von 4550 und der hervorragenden mechanischen Eigenschaften sind typische Anwendungen für 4550

beinhalten primäre und sekundäre Flugzeugstrukturen und Bereiche, in denen die Leistung bei Hitze und Nässe beeinträchtigt wird

und Stoßfestigkeit sind wichtig (z.B. Rumpfschalen, Triebwerksgondeln, Flügelholme und

häute, etc.) Dieses Material kann zur Herstellung von Hochtemperaturwerkzeugen verwendet werden,

bietet eine längere Standzeit im Vergleich zu Standard-Epoxid-Optionen.

4550 kann mit den meisten handelsüblichen Fasern (Kohlenstoff, Quarz, Aramid) geliefert werden,

S-Glas, E-Glas, etc.) sowohl in gewebtem, unidirektionalem Band als auch in Hotmelt-Wire.

Gewebe sind in handelsüblichen Breiten bis zu 1,2 m (50 Zoll) erhältlich.

Unitape-Breiten bis zu 1,2 m (50 Zoll) sind in Standardfasergewichten erhältlich

von 70-300gsm (0.014-0.060psf).

Empfohlener Aushärtungszyklus im Autoklaven

Vollständiges Vakuum und 100 psi (690 kPa), Rampe mit 1,7°C/min (3°F/min), Stufenhärtung für 45° C

min bei 121°C (250°F), dann 6 Stunden bei 190°C (375°F) aushärten, abkühlen auf 60°C (<140°F),

gefolgt von einer freistehenden Nachhärtung bei 210-238°C (410-460°F) für 6 Stunden. Abkühlen auf RT

vor der Entfernung.

Alternative Aushärtungszyklen verfügbar je nach endgültiger Tg

anforderungen.

Spezifische Schrittkuren können notwendig sein, wenn das Flow-Management wichtig ist.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Mitsubishi Chemical Carbon Fiber and Composite GmbH anzeigenWeitere Produkte von Mitsubishi Chemical Carbon Fiber and Composite GmbH

Prepreg

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.