VHM-Fräser SchruppKobaltSchnittkante

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Aufbau

- VHM

- Typ

- Schrupp

- Material

- Kobalt

- Weitere Eigenschaften

- Schnittkante, ISO

Beschreibung

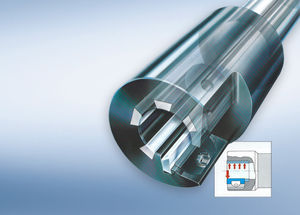

Speziell in nichtrostenden, austenitischen Stählen wie den Werkstoffen 1.4571 oder 1.4462 konnte das Zeitspanvolumen gegenüber den bisherigen Werkzeuglösungen deutlich gesteigert werden. Der Standweg hat sich hier sogar verdoppelt. Die Zahl der Schneiden trägt zum Leistungsgewinn bei, ist aber längst nicht alles. Für den Erfolg spielen viele Faktoren eine Rolle. Den größten Schritt hat MAPAL mit dem Schneidstoff gemacht, einer Kombination aus einer neuen Hartmetallsorte und der passenden Beschichtung.

Das trochoidale Fräsen ist ein sehr dynamischer Zerspanprozess, der als Schruppbearbeitung eine extrem hohe Materialabtragsrate schafft, um schnell zu einem konturnahen Bauteil zu kommen. Der Fräser taucht dabei ständig ins Material ein und wieder aus. Das schafft besondere Anforderungen an die Schneidkante, die eine höhere Schlagzähigkeit braucht.

Zähes Hartmetall ist unempfindlicher

Speziell bei der Bearbeitung von Edelstahl und dynamischen Verfahren wie dem trochoidalen Fräsen ist ein zähes Hartmetall von Vorteil: Es weist eine geringere Bruch- und Stoßempfindlichkeit auf und bricht daher nicht so schnell aus. Verschleiß kann mit einem zäheren Werkzeugmaterial extrem verzögert werden. MAPAL erreicht diese höhere Schlagzähigkeit durch einen größeren Kobaltanteil im Hartmetall. Weitere Materialzusätze sorgen dafür, dass auch der neue Schneidstoff HP826 ähnliche Härteeigenschaften bekommt wie spröderes Hartmetall. Der Schneidstoff wurde speziell für Fräsanwendungen in den Werkstoffgruppen ISO M und S entwickelt. Auf Schläge oder Spanklemmer reagiert er nicht so empfindlich wie härtere Hartmetalle mit wenig Kobaltgehalt.

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von MAPAL anzeigenWeitere Produkte von MAPAL

Werkzeuge mit Wendeplatte und Führungsleisten

Verwandte Suchbegriffe

- Fräswerkzeug

- Vollmetall-Fräswerkzeug

- Bohrwerkzeug

- Fräswerkzeug für Stahl

- Spannfräser

- Vollmetall-Bohrwerkzeug

- Fräswerkzeug für Metall

- Fräswerkzeug mit Zylinderschaft

- Wendeplatten-Fräswerkzeug

- Schlichtfräswerkzeug

- Schaftfräswerkzeug

- Beschichteter Fräser

- Fräswerkzeug für Gusseisen

- Wendeschneidplatte

- Mehrzweckbohrwerkzeug

- Fräswerkzeug zum Schneiden

- Halbkugelfräser

- VHM-Fräswerkzeug

- Planfräswerkzeug

- Hartmetall-Bohrwerkzeug

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.