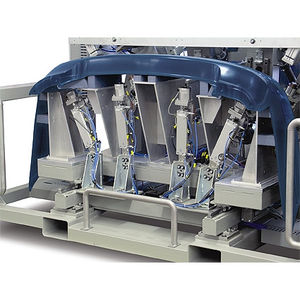

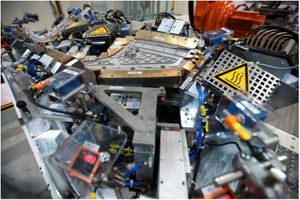

Schweißmaschine mit Heizplatte IRInfrarotPunktPLC-gesteuert

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Technik

- mit Heizplatte, Infrarot, Punkt

- Funktionsmodus

- PLC-gesteuert

- Anwendungsbereich

- für Thermoplaste

Beschreibung

Für das Schweißen mittels Infrarottechnik sind sowohl die kurzwelligen (0,78-2 μm) als auch die mittelwelligen (2-4 μm) Infrarotstrahlen des Lichtspektrums verwendbar. Dies hängt insbesondere vom Absorptionsvermögen des Kunststoffes für die jeweilige Strahlung ab.

Je genauer der Strahler auf das Absorptionsvermögen des Kunststoffes abgestimmt ist, desto höher ist der Wirkungsgrad, also die Umwandlung in Wärme. Kurze Wellen werden in tieferen Schichten des Werkstoffes absorbiert, während Mittelwellen den Werkstoff mehr an der Oberfläche erwärmen.

Zusatzstoffe wie Ruß führen dazu, dass der größte Anteil der Energie auf der Oberfläche absorbiert wird.

Kurzwellige Strahlen haben in den meisten Fällen eine höhere Leistung (Watt/cm Strahlerlänge). Bei mittelwelligen Metallfolienstrahler kommt es schnell zu einer thermischen Schädigung des Werkstoffes an der Oberfläche. Die Parameter Leistung, Bestrahlungszeit und Abstand müssen darauf abgestimmt und optimiert werden.

Je näher die Strahlungsquelle an der zu erwärmenden Stelle positioniert ist bzw. je besser der Strahl fokussiert wird, desto schneller wird der Werkstoff erwärmt.

Es ist auch ein Zweistufen-Prozess, in dem die Erwärmphase getrennt ist vom eigentlichen Fügeprozess. Die Angleichphase – wie beim Heizelementschweißen – entfällt.

Im ersten Prozessschritt werden die zu schweißenden Bauteile auf einen bestimmten Abstand zum Strahler gefahren. Der Abstand ist abhängig von der Geometrie der Bauteile, dem Werkstoff und seinem Absorptionsverhalten, der Wellenlänge der Strahler (kurzwellige Strahler in größerem Abstand als mittelwellige Strahler).

VIDEO

Kataloge

Weitere Produkte von KLN Ultraschall AG

Kunststoffverbindungstechnik

Verwandte Suchbegriffe

- Schweißsystem

- Automatisches Schweißsystem

- Laserschweißsystem

- Präzisionsschweißsystem

- Widerstand-Schweißsystem

- Schweißsystem für Kunststoff

- Freistehendes Schweißsystem

- PLC-gesteuertes Schweißsystem

- Punktschweißsystem

- Pneumatisches Schweißsystem

- Halbautomatisches Schweißsystem

- Ultraschall-Schweißsystem

- Elektrisches Schweißsystem

- Eingebautes Schweißsystem

- CE-Schweißsystem

- Benchtop-Schweißsystem

- Hydraulische Schweißmaschine

- Hochpräzisions-Schweißsystem

- Programmierbares Schweißsystem

- Nieteinheit

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.