- Produkte

- Kataloge

- News & Trends

- Messen

Simulationssoftware Machine GProgrammierEntwicklungsKontroll

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Funktion

- Programmier, Simulation, Entwicklungs, Kontroll

- Anwendung

- Prozess, zur maschinellen Fertigung

- Weitere Eigenschaften

- NX

Beschreibung

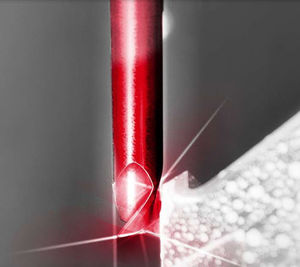

Die Komplexität der Programmierprozesse nimmt mit der Entwicklung neuer Maschinen und Funktionen ständig zu. Wo es heute kaum noch möglich ist, NC-Codes manuell auf Kollisionen zu prüfen, kommt die Maschinensimulation ins Spiel. Die Überprüfung des Arbeitsraums erfolgt mit Hilfe einer realitätsnahen Darstellung des Programmiervorgangs. So lassen sich mögliche Kollisionen im Vorfeld erkennen, Spannsituationen überprüfen und es kann festgestellt werden, ob die Größe der Maschine ausreicht.

Steigerung der Produktivität der Werkzeugmaschine durch virtuelles Einfahren

Erkennung von Kollisionen von Werkzeug, Halter und Maschinenkomponenten

Überprüfung auf kinematische Überschwinger des Arbeitsraums

Ermittlung der realen Bearbeitungszeit

Visualisierung von Oberflächenfehlern

maschinenkonzepte stellen hohe Anforderungen an NC-Programmierer und Maschinenbediener. Postprozessoren unterstützen komplexe Maschinensteuerungsfunktionalitäten wie Nullpunktverschiebungen, schiefe Ebenen, Vektoren als Werkzeugachsendefinition und vieles mehr. Die damit verbundene Datenflut ist für den Anwender unüberschaubar und erschwert die manuelle Kontrolle des NC-Codes, wodurch das Einfahren riskant wird. Um Ausfallzeiten und Kollisionen zu vermeiden, bietet NX eine integrierte Simulation und Verifikation (ISV) für den vom Postprozessor erzeugten NC-Code. Die Inspektion des vorhandenen Arbeitsraums erkennt und verhindert Kollisionen zwischen fest installierten Werkzeugen und der Störkontur des Bauteils oder den Anbauteilen der Maschine, zum Beispiel Backenfutter oder andere Spannmittel, sowie anderer Peripherie.

Die Kollisionskontrolle und Arbeitsraumüberwachung wird von einem virtuellen NC-Treiber übernommen.

---

VIDEO

Weitere Produkte von JANUS ENGINEERING

CAM - Computer Aided Manufacturing

Verwandte Suchbegriffe

- Automatisierungs-Softwarelösung

- Management-Softwarelösung

- Prozess-Softwarelösung

- Software für Architektur

- Steuerungssoftwarelösung

- Online-Software

- Projektentwicklungs-Softwarelösung

- 3D-Softwarelösung

- Schnittstellen-Software

- Software für Industrieanwendungen

- Qualitätssoftware

- Simulationssoftware

- Programmiersoftware

- Automatisierte Softwarelösung

- Entwicklungssoftware

- Maschinensoftware

- ED-Software

- Entwicklungssoftware

- CAM-Software

- Inspektionssoftware

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.