- Metrologie - Labor

- Optisches Element

- Faserlaser

- II-VI INFRARED

Faserlaser Multimode

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Technologie

- Faser

- Weitere Eigenschaften

- Multimode

- Leistung

10.000 W

(13,596 hp)- Wellenlänge

1,1 µm

Beschreibung

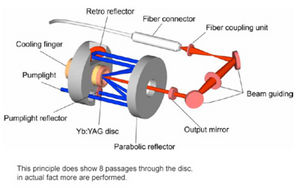

Faserlaser haben in den letzten 2 Jahren große Fortschritte gemacht. Obwohl sie sich als industrielles Werkzeug noch nicht weit verbreitet haben, sind sie vielversprechend für einige neue Anwendungen. Ihr derzeitiger Hauptanwendungsbereich liegt in Anwendungen mit geringer Leistung. Mit einer geringeren Stellfläche als andere Lasertypen sind sie zudem sehr modular aufgebaut. Da es sich bei dem Laserhohlraum um eine herkömmliche Multimode-Faser handelt, ist die Faserabgabe mit kleinem Durchmesser dem System inhärent, und es entstehen keine Luft-zu-Faser-Koppelverluste. Und bei einer Emissionswellenlänge von 1,07 μm gibt es relativ geringe Verluste in der Faser. Die Faser besteht typischerweise aus Quarzglas, ist mit Ytterbium (Yb) dotiert, wird von Diodenlaserstapeln gepumpt und von Faser-Bragg-Gittern abgedeckt. Mit mehreren Schichten von pig-tailed, Single-Emitter-Diodenlasern ist der Laser über 10 Kilowatt skalierbar. Der Hauptnachteil des Faserlasers sind die hohen Kosten für die vielen Diodenstacks (da Einzelemitter derzeit nur etwa 4 Watt Leistung erreichen können) und die damit verbundenen Zuverlässigkeitsprobleme. Der Schlüssel zur Überwindung der ungewissen Lebensdauer von Dioden ist die Redundanz, die den Ausfall von Diodenstapeln maskiert, obwohl dies die Kosten und Komplexität dieser Lasersysteme weiter erhöht.

Faserlaser bieten aufgrund der hohen Materialabsorption den bevorzugten Wellenlängenbereich für die Metallbearbeitung. Die 300-μm Faser bietet auch ein sehr geradliniges Trägerprofil, das gut für Schweißnähte und erweiterte Tiefenschärfe ist. Ein wesentlicher Vorteil von Faserlasern ist die Bereitstellung über dünne Fasern, die mit kostengünstigen Robotern manipuliert werden können.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von II-VI INFRARED anzeigenVerwandte Suchbegriffe

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.