- Metrologie - Labor

- Optisches Element

- Pulslaser

- II-VI INFRARED

Pulslaser InfrarotNd:YAG

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Funktionsmodus

- Puls

- Spektum

- Infrarot

- Weitere Eigenschaften

- Nd:YAG

- Leistung

5.000 W

(6,798 hp)- Wellenlänge

1,1 µm

Beschreibung

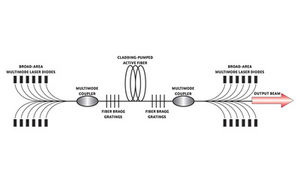

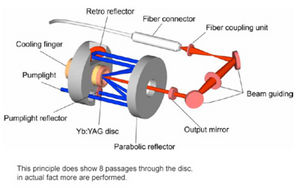

Lasermaterialien von Festkörperlasern sind synthetische Kristallstäbe. Die Stäbe werden mit Energie gepumpt, typischerweise aus Xenon-Blitzlampen oder Laserdiodenstapeln. Die meisten Festkörperlaser verwenden Resonatorhohlräume mit Außenspiegeln. Für industrielle Anwendungen werden die am häufigsten verwendeten Laserkristalle aus Nd:YAG hergestellt. Diese Laser arbeiten im nahen Infrarot bei einer Wellenlänge von 1,06 μm. Die Leistungsabgabe kann bis zu 5 Kilowatt betragen. Die Anwendungen der Nd:YAG-Laser umfassen Schneiden, Bohren, Schweißen, Ritzen und Gravieren. Zu den Materialien, die mit Nd:YAG-Lasern verarbeitet werden, gehören Kohlenstoffharz, Keramik, die meisten Metalle und die meisten Kunststoffe. YAG-Laser werden häufig in industriellen Schweißanwendungen eingesetzt und durch Reihenschaltung von Stangen leistungsskaliert. Im Gegensatz zu CO2-Systemen können YAG-Laser über ein Faserabgabesystem Strom liefern. Obwohl die Ausgangsfaser (und der Strahldurchmesser) größer sind als bei einem Faserlaser, bieten sie dennoch eine flexiblere Strahlführung als CO2-Laser. Tatsächlich hat die Faserabgabe bei hohen Leistungsniveaus die Nd:YAG in Bereiche mit begrenzter Überschneidung mit CO2 ermöglicht. Die Integration ist auch einfacher als bei CO2-Lasern, da die Faser mit Robotern verwendet werden kann. Folglich sind die Hauptvorteile für das YAG eine geringere Wellenlänge und die Möglichkeit, Robotik einzusetzen. Darüber hinaus haben YAGs eine geringe Plasmafahne und benötigen daher kein Schutzgas. Nachteile dieser Art von Laser sind ein schlechter Steckdosenwirkungsgrad von ca. 3 Prozent und eine große Stellfläche (im Vergleich zu Dioden- und Faserlasersystemen). Dieser größere Platzbedarf ist auf das große Kühlsystem zurückzuführen. YAGs haben auch eine ausreichende Strahlqualität zum Schweißen, nicht aber zum Schneiden (da die erreichbare Energiedichte geringer ist).

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von II-VI INFRARED anzeigenVerwandte Suchbegriffe

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.