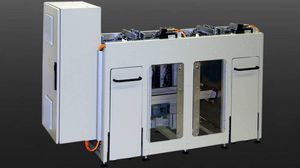

Be- und Entladesystem / Paletten varioSTACKfür FörderbänderUmschlag

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Produktanwendungen

- Umschlag, Paletten, für Förderbänder

Beschreibung

Im ersten Schritt werden die Paletten aus dem Beladesystem geprüft. Damit der Fertigung die richtigen Produkte zugeführt werden, ist jede Palette mit einem RFID-Tag versehen. Die Hubachse nimmt mit ihrem adaptierten Palettengreifer die oberste Palette aus dem Wagen und fährt damit zu einem Transponder, der den RFID-Tag liest. Stimmen die Daten, entnimmt die Handlingeinheit das oberste Produkt aus der Palette. Ein Scanner liest den Barcode, Sensoren messen zusätzlich die Dicke. Die Daten gleicht die Anlage mit dem Auftrag im betreiberseitigen MES ab. Danach legt die Handlingeinheit die Platte auf das Transportband zur weiteren kundenseitigen Bearbeitung. Damit die Zwischenlagen nicht am Produkt haften bleiben, erfolgt während dem Entnehmen aus der Palette parallel ein Luftimpuls aus einem Abblasrohr. Diese Zwischenablagen transportiert der Greifer dann in den dafür vorgesehenen Speicher, die leeren Paletten in dessen Pufferspeicher. Das Entladesystem führt die gleichen Schritte in umgekehrter Reihenfolge aus. D.h. die fertigen Produkte, die von den kundenseitigen Bearbeitungsstationen mit dem Transportband zurückkommen, werden nach der Prüfung des MES wieder in die leeren Paletten geladen.

Merkmale

Verarbeitung von unterschiedlichen Produkttypen

Die Paletten werden über RFID-Tags, die darin befindlichen Produkte über Barcode mit einem MES-System geprüft und abgeglichen

Integration an kundenseitige Fördertechnik

Puffer für leere Paletten und fehlerhafte Produkte

Fassungsvermögen pro Palette 10 Produkte

Produkte sind durch Zwischenlagen getrennt, damit sie nicht zusammenhaften

Kataloge

Messen

Sie können diesen Hersteller auf den folgenden Messen antreffen

Verwandte Suchbegriffe

- Be- und Entladesystem

- Automatisiertes Handlingsystem

- Industrie-Handlingsystem

- Umschlag-Entladungssystem

- Handlingsystem für Transport

- Handlingsystem für Werkstücke

- Modulares Handlingsystem

- Roboterhandlingsystem

- Handlingsystem für Leiterplatten

- Handlingsystem für Industrieanwendungen

- Maßgefertigtes Handlingsystem

- Handlingsystem für Platten

- Handlingsystem für industrielle Nutzung

- Handlingsystem für Pressen

- Palettenhandlingsystem

- Flexibles Handlingsystem

- Handlingsystem für Batterie

- Handlingsystem für Hubanwendungen

- Handlingsystem für Industriemaschinen

- Handlingsystem für pharmazeutische Anwendungen

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.