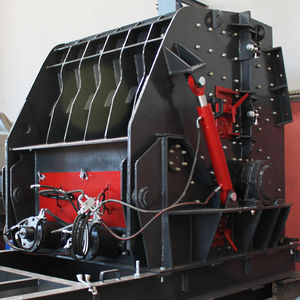

Kegelbrecher stationärSekundärfür Dienstleistungsbereich

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Technologie

- Kegel

- Beweglichkeit

- stationär

- Weitere Eigenschaften

- Sekundär, für Dienstleistungsbereich, für Gestein

Beschreibung

Allgemeine Makina-Kegelbrecher sind sehr erfolgreich bei der Zerkleinerung von schwer zu brechenden Materialien und Aggregaten, die hohe Kosten in Bergwerken, Wasserstraßen oder Brechanlagen erfordern.

Der Kegelbrecher sollte für das Brechen von Basalt, Granit, Flussgestein und verschiedenen harten und korrosiven Mineralien und Erzen bevorzugt werden.

Kreiselprallbrecher, die üblicherweise in Steinbrecher- und Siebanlagen eingesetzt werden, zerkleinern Mineralien und abrasive harte Materialien, aber gerade bei abrasiven Materialien sind die Wartungs- und Ersatzteilkosten, d. h. die Betriebskosten von Kreiselbrechern aufgrund ihrer hohen Rotationsgeschwindigkeit sehr hoch. In diesem Fall kommt der Kegelbrecher ins Spiel.

Der Kegelbrecher zerkleinert die Materialien durch Komprimierung mit einer konischen Welle, die sich in einem konischen Schildgehäuse vertikal und exzentrisch dreht. Die Materialien werden mehrfach vertikal zerkleinert, bis sie durch die minimale Mündungsöffnung hindurchtreten können, sich durch die natürliche Schwerkraft gleichmäßig nach unten bewegen und der Zerkleinerungsprozess abgeschlossen ist.

Dank dieses Funktionsprinzips werden Kegelbrecher bevorzugt, deren Wartungs- und Betriebskosten auf einem vernünftigen Niveau bleiben.

Die wichtigsten Vorteile:

Er eignet sich am besten für die Zerkleinerung von hartem und abrasivem Gestein.

Da das Zerkleinerungsprinzip Druck ist, ist der Staubanteil gering.

Der Einsatzbereich ist breit gefächert und reicht von sehr harten bis zu weichen Steinen.

Da er Steine durch Druck zerkleinert, ist der Verschleiß geringer, und die Ersatzteilkosten sind niedrig.

Er kann in allen Stufen von Steinbrechanlagen eingesetzt werden und zeigt hohe Leistungen, insbesondere in der Sekundär- und Tertiärstufe.

Das Brechsystem ist durch einen Hydraulikzylinder gegen plötzliche Verklemmungen geschützt.

Er verfügt über eine hydraulische Verstellmechanik.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von GENERAL MAKINA anzeigenVerwandte Suchbegriffe

- GENERAL MAKIINA Brecher

- GENERAL MAKIINA Siebmaschine

- Beschicker

- Schaufel

- GENERAL MAKIINA Siebmaschine für Schüttgut

- GENERAL MAKIINA stationärer Brecher

- GENERAL MAKIINA mobiler Brecher

- GENERAL MAKIINA Schlagbrecher

- Baggerschaufel

- GENERAL MAKIINA Backenbrecher

- Vibrationssiebanlage

- GENERAL MAKIINA Primärbrecher

- Mahl-und Siebeinheit / hohe Kapazität

- GENERAL MAKIINA Sekundärbrecher

- Mobile Siebanlage

- Mahl-und Siebeinheit / Kegel

- Vibrationsbeschicker

- Mahl-und Siebeinheit / für Gestein

- Mahl-und Siebeinheit / fein

- Mahl-und Siebeinheit / für Sand

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.