- Produkte

- Sputter-Auftragsmaschine / mit Magnetron

- Denton Vacuum

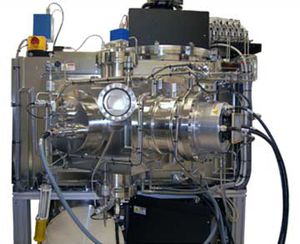

Sputter-Auftragsmaschine / mit Magnetron Discovery Isoflux

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Merkmal

- mit Magnetron

Beschreibung

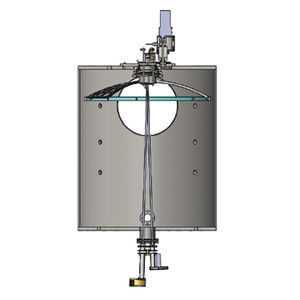

Das invertierte zylindrische Magnetronsputtern (ICM-Sputtern) ist ein patentiertes Verfahren zur Dünnschichtabscheidung, das unabhängig von der Geometrie des Substrats Schichten mit hervorragender Gleichmäßigkeit aufträgt. Das ICM-Sputtern erfolgt in denselben Prozessschritten wie das herkömmliche Magnetronsputtern. Wenn positiv geladene Ionen aus einem erzeugten Plasma auf ein negativ geladenes Target treffen, werden Atome auf das Substrat geschleudert oder gesputtert, um eine dünne Schicht zu erzeugen.

Eine typische Magnetron-Sputter-Konfiguration verwendet planare Kathoden, während beim ICM-Sputtern eine zylindrische Kathode verwendet wird. Das Substrat befindet sich im Inneren des Zylinders, und anstatt nach oben oder unten zu sputtern, sputet die zylindrische Kathode nach innen zum Substrat hin. Diese Geometrie ermöglicht ein hohes Maß an Gleichmäßigkeit auf 3D- oder gekrümmten Substraten, ohne dass die Abscheidungsrate beeinträchtigt wird oder zusätzliche Prozessschritte für die Rotation erforderlich sind.

Das invertierte zylindrische Magnetronsputtern ist eine hervorragende Option für Anwendungen, die gleichmäßige Beschichtungen auf gekrümmten, 3D- oder komplexen Substraten erfordern. ICM-Sputtern bietet die Wiederholbarkeit, die für Präzisionsoptiken erforderlich ist, und liefert einen rationelleren Prozess für die Beschichtung von Linsen und anderen gekrümmten Oberflächen. Normalerweise muss man eine Rotations- oder Planetenbewegung hinzufügen, um sicherzustellen, dass alle Seiten beschichtet werden, aber das verlangsamt den Prozess und macht ihn kompliziert. Durch das Sputtern der gesamten Oberfläche auf einmal reduziert das ICM-Sputtern die Komplexität und erzielt gleichzeitig eine bessere Gleichmäßigkeit und Kontrolle.

Neben der Präzisionsoptik bietet das ICM-Sputtern auch eine sehr hohe Schichtdickengleichmäßigkeit für Beschichtungen medizinischer Geräte, wie z. B. Implantate. Bei diesen Anwendungen ist die Zuverlässigkeit entscheidend für die Sicherheit der Patienten.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Denton Vacuum anzeigen* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.