Thermoformmaschine für Platten für Kunststoff-Hohlkörperfür AutomobilteilePLC-gesteuert

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Typ

- für Platten

- Anwendung

- für Kunststoff-Hohlkörper, für Automobilteile

- Merkmal

- PLC-gesteuert

- Weitere Eigenschaften

- Industrie

Beschreibung

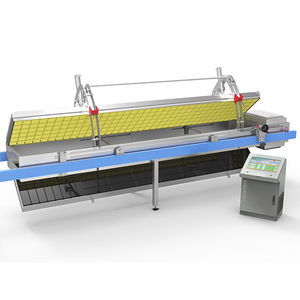

Ceramicx lieferte einem britischen Tiefziehkunden eine Lösung für sein Plattenmaterial. Das Ofensystem wurde entwickelt und an die Material-, Temperatur- und Leistungsanforderungen angepasst. Der einseitige Industrieofen wurde vollständig in die Produktionslinie integriert und ermöglichte es, das Material des Kunden vor dem Umformprozess gleichmäßig, gleichmäßig und wiederholbar zu erwärmen.

Der Strahlungsofen wurde von einer Siemens SPS/HMI mit einem Hetronik HC500 Leistungsmodul gesteuert. Der Rahmen war standardmäßig aus Edelstahl mit Ceramicx-eigenen Reflektoren gefertigt, die zur Erhöhung der Infrarot-Wärmeeffizienz des Ofens eingesetzt wurden.

Es handelte sich um ein Zuschnittverfahren zur Thermoformung von Fahrzeuginnenverkleidungen - in diesem Fall um den Kofferraum. Schwarzer Teppich auf schwarzer Kunststoffplatte wurde robotergestützt auf einen beweglichen Tisch geladen und dann in die erwärmte Zone bewegt. Das Infrarot-Heizsystem wird für eine bestimmte Zeit auf die Ober- und Unterseite des Teils aufgebracht. Das Blech wird dann auf die Oberfläche bewegt, wo es langsam in die gewünschte Form gepresst wird. Das Bauteil kühlt sich dann innerhalb der Form ab, bevor es entnommen wird und der Besäum- und Veredelungsprozess stattfindet

Das Ergebnis war, dass der Kunde sehr beeindruckt war, wie schnell die Keramikheizkörper auf die gewünschte Temperatur kamen und wie einfach die IR-Heizelemente gefunden wurden und auf dem gewünschten Temperatursollwert blieben. Ceramicx hat seitdem an einem weiteren Projekt mit diesem Lieferanten gearbeitet und eine zweite Infrarot-Heizung für eine andere Produktionsstätte in Großbritannien geliefert.

---

VIDEO

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Ceramicx Ireland Ltd. anzeigenWeitere Produkte von Ceramicx Ireland Ltd.

Thermoforming Oven Panels

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.